热塑钢管成型的基本原理

热塑钢管是通过将熔化的聚合物材料注入模具中,然后冷却凝固形成的。这个过程可以多次进行,直到达到所需尺寸和形状。在每一次热塑过程中,材料会重新熔化并填充模具,从而实现精确控制和复杂形状的加工。

热浸塑钢管图片中的工具与设备

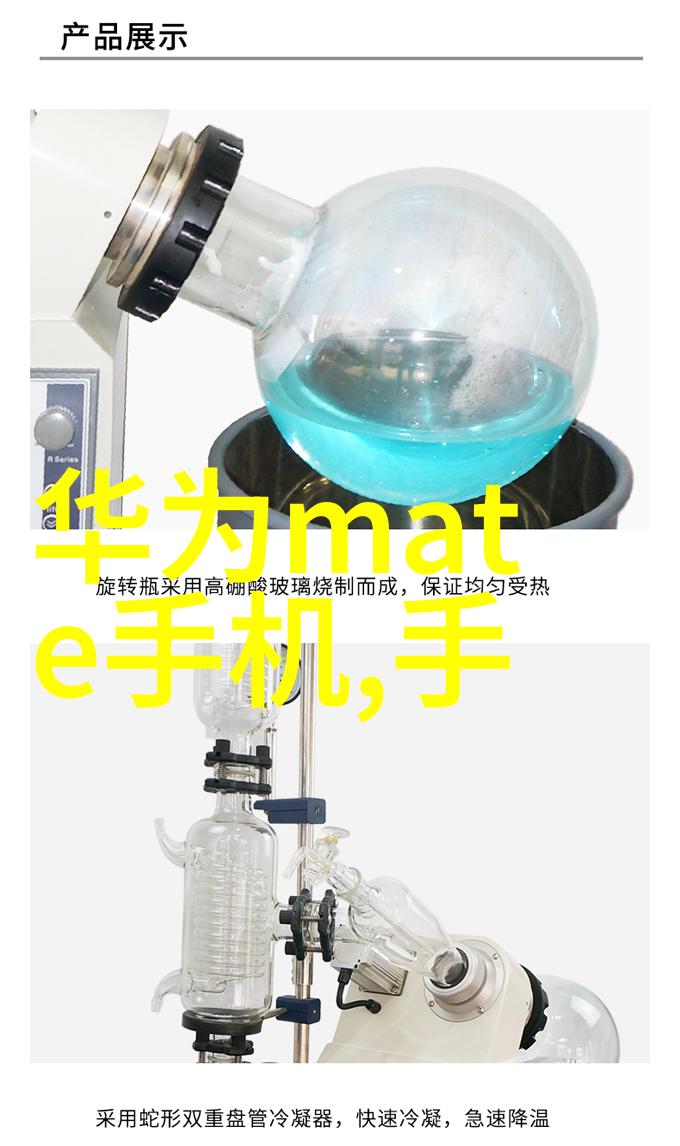

在实际生产中,用于热浸塑钢管的设备通常包括注射机、加热炉、冷却系统以及精密度量仪等。这些工具和设备共同工作,确保了产品质量的一致性和高效率。例如,加热炉负责将材料加温至融化状态,而注射机则负责将液态材料准确地输送到模具内。

热浸塑钢管图片中的温度控制

温度控制是整个过程中的关键环节,因为它直接影响到了最终产品的性能。过低或过高的温度都可能导致产品质量问题,如变形、色泽不均或者内部空洞。此外,快速冷却也很重要,以便于降低晶格大小,从而提高硬度和耐久性。

热浸塑钢管图片中的预处理步骤

在进入成型阶段之前,一些预处理步骤也是不可忽视的,比如干燥、除尘以及添加助剂等。这一步骤有助于提高流动性,使得材料更容易被压缩成细小孔径,并且能够更加均匀地分布在整体结构中,从而保证最终产品具有良好的机械性能。

应用领域分析

应用领域对热塑steel tube技术提出了不同的要求。一方面,在制造汽车零部件时,对于轻质、高强度及抗冲击性的要求较高;另一方面,在建筑工程中,则更多关注其耐候性及防腐蚀能力。而对于医药行业来说,更需要考虑其生物相容性及清洁级别等因素,因此,这种技术在不同行业下的应用呈现出多样化与专业化趋势。